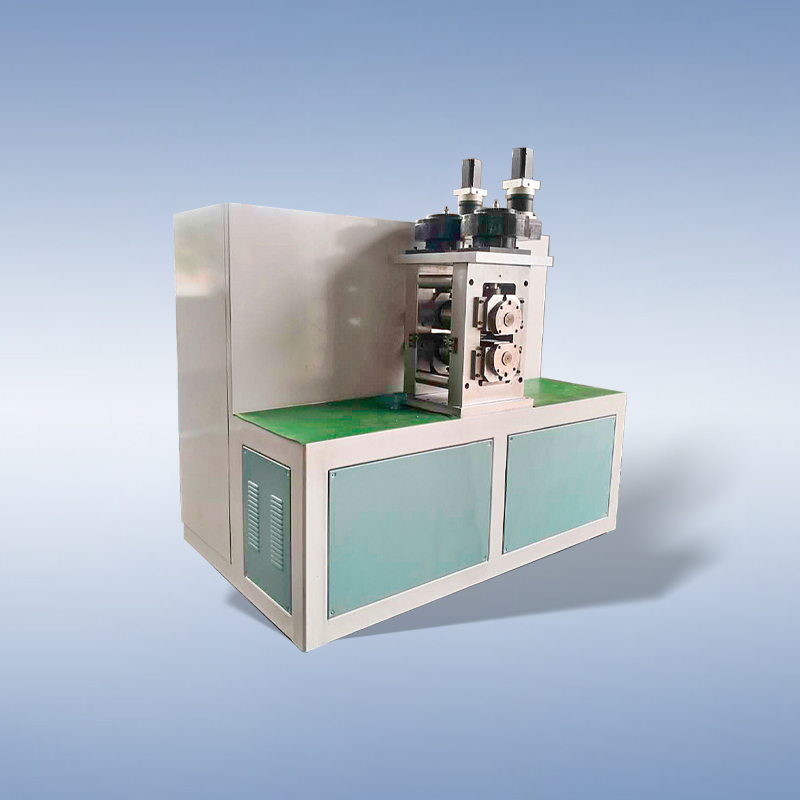

金属材料加工为什么要用到单道轧机

来源:www.youzha.net.cn | 发布时间:2025年01月20日

在金属材料加工中,单道轧机因其独特的性能和优势,在特定生产场景下发挥着重要作用,主要体现在以下方面:

1.满足特定工艺要求

小批量、多品种生产:单道轧机操作灵活,换辊和调整工艺参数便捷。对于小批量、多品种的金属材料加工,如特殊合金、定制型材的生产,可快速调整以适应不同产品要求。例如,航空航天领域需小批量定制特殊规格的金属材料,单道轧机能够灵活满足这类生产需求。

特定轧制道次需求:某些金属加工工艺仅需单道次轧制就能达到理想的产品性能。如部分薄规格金属箔材,通过单道次大压下量轧制,可控制材料的组织结构和性能,满足产品对厚度、表面质量和力学性能的严格要求。

2.设备成本与维护优势

初期投资低:相比多道次连轧机,单道轧机结构简单,设备组成相对较少,购置成本低。对于资金有限或生产规模较小的企业,单道轧机是经济实用的选择,能在满足生产需求的同时,降低设备投资压力。

维护简便:单道轧机的维护保养工作相对轻松,设备故障点少,维修难度和成本低。其简单的结构使维修人员易于排查和解决问题,减少设备停机时间,提高生产效率。

3.保证产品质量

正确控制轧制参数:单道轧机可对每道轧制过程的参数,如轧制力、轧制速度、轧辊间隙等进行正确控制。这对于生产高精度要求的金属产品至关重要,能够确保产品的尺寸精度、板形和表面质量。例如,电子行业使用的高精度铜箔,通过单道轧机正确控制轧制参数,可满足其对厚度公差和表面平整度的严格要求。

减少加工硬化影响:在某些金属材料加工中,多道次轧制可能导致过度加工硬化,影响产品性能。单道轧机通过合理的轧制工艺设计,可在一次轧制中控制加工硬化程度,使产品既获得所需的变形量,又能保持良好的力学性能。

4.适应特殊材料加工

高硬度、难变形材料:对于一些高硬度、难变形的金属材料,如钨、钼等稀有金属及其合金,单道轧机可通过施加较大的轧制力,实现材料的逐步变形。相比多道次连轧,单道轧机更易克服这类材料在轧制过程中的抗力,降低轧制难度,提高产品的成型质量。

热敏性材料:部分金属材料对温度敏感,多道次轧制产生的热量可能影响其性能。单道轧机轧制时间短,产生热量相对较少,可减少对热敏性材料性能的影响,保证产品质量。

【相关文章】

【相关产品】

微信号:18114758856

微信号:18114758856

全国服务热线

全国服务热线

专业线圈放线解决方案

专业线圈放线解决方案 精密复绕机

精密复绕机

Address

Address

E- mail

E- mail

Tel

Tel

苏公网安备32058202011701号

苏公网安备32058202011701号 添加微信

添加微信

联系我们

联系我们

电话咨询

电话咨询