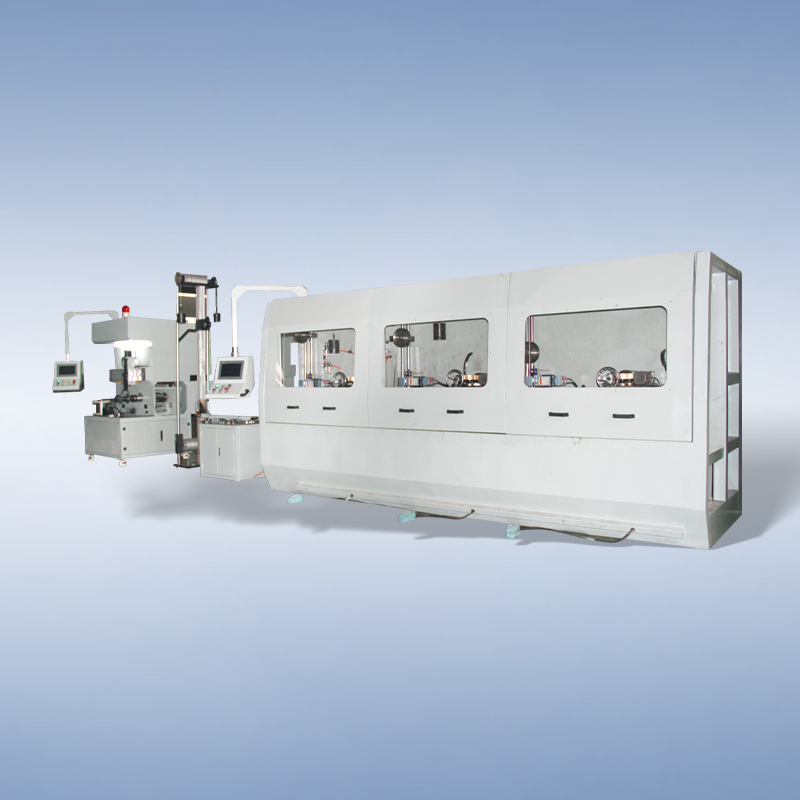

高精密压延机的特点有哪些

来源:www.youzha.net.cn | 发布时间:2025年04月28日

高精密压延机具有以下特点:

1.高精度的厚度控制:采用优良的厚度控制系统,能够正确控制压延产品的厚度,公差可以控制在极小的范围内,通常能达到 ±0.01mm 甚至更高的精度,确保产品厚度均匀一致,满足高精密产品的生产要求。

2.稳定的压力控制:配备高精度的压力传感器和优良的压力调节装置,可实现对压延过程中压力的正确控制和稳定输出。不仅能根据不同的材料和工艺要求提供正确的压力,而且在整个压延过程中保持压力的稳定性,避免因压力波动导致产品质量问题。

3.良好的温度控制性能:具备高效的加热和冷却系统,能正确控制压延辊筒的温度。温度控制精度可达到 ±1℃甚至更高,确保材料在压延过程中处于合适的温度状态,从而改善材料的流动性和可塑性,提高产品的质量和性能。

4.优良的传动系统:采用高精度的齿轮传动或液压传动系统,传动效率高、噪音低,并且能够提供稳定的动力输出,保证压延机在高速运转时的稳定性和可靠性。同时,传动系统的精度高,能够确保各个压延辊筒之间的同步性,避免因辊筒转速不一致而导致产品出现瑕疵。

5.优良的辊筒:压延机的辊筒通常采用优良的合金钢材料制成,并经过精密加工和表面处理,具有高硬度、高耐磨性和良好的表面光洁度。辊筒的圆柱度和直线度误差极小,能够保证在压延过程中与材料均匀接触,从而生产出表面质量良好、精度高的产品。

6.自动化程度高:配备优良的自动化控制系统,可实现对压延机的自动化操作和监控。操作人员可以通过触摸屏或计算机界面设置各种工艺参数,如厚度、压力、温度、速度等,系统会自动根据设定值进行调整和控制。同时,自动化系统还具备故障诊断和报警功能,能够及时发现并解决生产过程中出现的问题,提高生产效率和产品质量的稳定性。

7.灵活的工艺适应性:可以通过调整压延机的各种参数,如辊筒间距、速度比、温度等,适应不同材料和不同产品规格的压延加工需求。无论是薄型材料还是厚型材料,以及不同硬度和粘度的材料,高精密压延机都能够通过优化工艺参数来实现高质量的压延生产。

8.高精度的在线检测:一些高精密压延机配备了在线检测设备,如激光测厚仪、红外线检测仪等,能够实时监测产品的厚度、宽度、表面质量等参数。一旦发现产品质量参数超出设定范围,系统会立即发出警报并自动进行调整,确保产品质量的一致性和稳定性,减少废品率。

【相关文章】

【相关产品】

微信号:18114758856

微信号:18114758856

全国服务热线

全国服务热线

专业线圈放线解决方案

专业线圈放线解决方案 精密复绕机

精密复绕机

Address

Address

E- mail

E- mail

Tel

Tel

苏公网安备32058202011701号

苏公网安备32058202011701号 添加微信

添加微信

联系我们

联系我们

电话咨询

电话咨询